จะตรวจสอบคุณภาพของอะลูมิเนียมหล่อขึ้นรูปได้อย่างไร?

01-10-2025วิธีการตรวจสอบด้วยสายตา

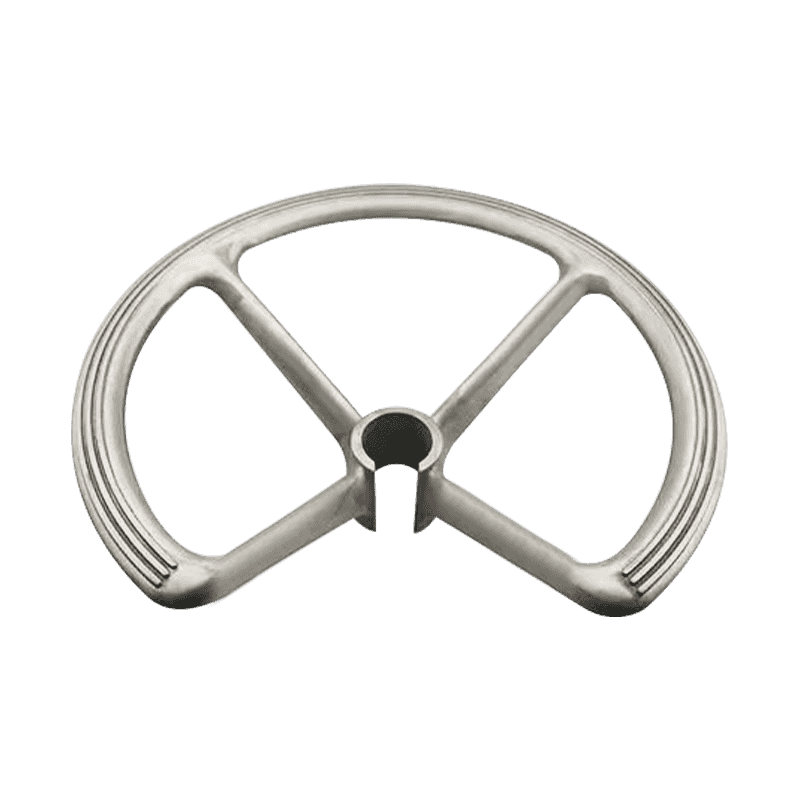

การตรวจสายตาถือเป็นบรรทัดแรกของการประเมินคุณภาพ การหล่ออลูมิเนียม - ผู้ตรวจสอบจะมองหาข้อบกพร่องที่พื้นผิว เช่น รอยแตกร้าว ความพรุน การปิดเย็น หรือเครื่องหมายการไหลที่อาจบ่งบอกถึงปัญหาในการผลิต สภาพแสงและเครื่องมือขยายที่เหมาะสมจะช่วยระบุข้อบกพร่องเล็กๆ น้อยๆ ที่อาจส่งผลต่อประสิทธิภาพการทำงาน ลักษณะสีขาวเงินของอลูมิเนียมควรจะสม่ำเสมอโดยไม่มีการเปลี่ยนสีหรือพื้นผิวที่แตกต่างกันผิดปกติซึ่งอาจบ่งบอกถึงการปนเปื้อนหรือการระบายความร้อนที่ไม่เหมาะสม

การตรวจสอบความถูกต้องของมิติ

เครื่องมือวัดที่แม่นยำ รวมถึงคาลิเปอร์ ไมโครมิเตอร์ และเครื่องวัดพิกัด (CMM) จะตรวจสอบว่าการหล่อตรงตามเกณฑ์ความคลาดเคลื่อนของขนาดที่ระบุ คุณสมบัติที่สำคัญ เช่น พื้นผิวผสมพันธุ์ เส้นผ่านศูนย์กลางของรู และความหนาของผนัง จำเป็นต้องได้รับการดูแลเป็นพิเศษ ระบบการวัดแบบดิจิทัลสามารถเปรียบเทียบชิ้นส่วนกับโมเดล CAD เพื่อตรวจจับความเบี่ยงเบนแม้เพียงเล็กน้อยที่อาจส่งผลกระทบต่อการประกอบหรือการทำงาน

การสแกนเอกซเรย์คอมพิวเตอร์เอ็กซ์เรย์

วิธีการทดสอบแบบไม่ทำลายขั้นสูง เช่น การสแกนเอกซเรย์ CT จะเผยให้เห็นข้อบกพร่องภายในที่มองไม่เห็นด้วยการตรวจสอบพื้นผิว เทคโนโลยีนี้แยกแยะความแตกต่างระหว่างวัสดุอะลูมิเนียมและช่องว่างหรือสิ่งเจือปนได้อย่างชัดเจน โดยวัดขนาดรูพรุนและการกระจายตัวได้อย่างแม่นยำ เทคนิคนี้ช่วยลดการเสื่อมสภาพของภาพจากการกระเจิงของคอมป์ตันและการแข็งตัวของลำแสง ทำให้มองเห็นโครงสร้างภายในได้ชัดเจน โดยไม่ทำลายการหล่อ

การทดสอบแรงดันเพื่อหาความพรุน

การทดสอบแรงดันอากาศจะประเมินความสมบูรณ์ของการหล่อโดยการวัดการไหลของก๊าซผ่านความพรุนขนาดเล็กที่อาจเกิดขึ้น ความแตกต่างของแรงดันในการหล่อและการคำนวณอัตราการไหลที่เป็นผลลัพธ์สามารถประมาณเส้นผ่านศูนย์กลางรูพรุนโดยเฉลี่ยได้ วิธีการนี้ช่วยระบุเส้นทางการรั่วไหลที่อาจส่งผลต่อการใช้งานที่ต้องใช้แรงดัน โดยผลลัพธ์จะสัมพันธ์กันดีกับขนาดช่องว่างจริงที่วัดผ่านเทคนิคอื่นๆ

การตรวจสอบโลหะวิทยา

การวิเคราะห์โครงสร้างจุลภาคผ่านการเตรียมตัวอย่างและกล้องจุลทรรศน์เผยให้เห็นโครงสร้างของเกรน การกระจายเฟส และข้อบกพร่องที่อาจเกิดขึ้น การแบ่งส่วน การติดตั้ง การเจียร และการขัดเงาอย่างเหมาะสมจะสร้างพื้นผิวที่พร้อมสำหรับการตรวจสอบ การแกะสลักเน้นคุณลักษณะโครงสร้างจุลภาคที่บ่งบอกถึงคุณภาพการหล่อ รวมถึงระยะห่างของแขนเดนไดรต์ การกระจายความพรุน และการมีอยู่ของสารประกอบระหว่างโลหะที่อาจส่งผลต่อคุณสมบัติเชิงกล

การทดสอบคุณสมบัติทางกล

การทดสอบแรงดึง ความแข็ง และการกระแทกจะตรวจสอบว่าการหล่อมีคุณสมบัติด้านความแข็งแรงตามที่ต้องการ ชิ้นงานทดสอบที่กลึงจากการหล่อหรือการหล่อแยกกันจะได้รับการควบคุมน้ำหนักเพื่อวัดความแข็งแรงของผลผลิต ความต้านทานแรงดึงสูงสุด การยืดตัว และความแข็ง ผลลัพธ์จะต้องเป็นไปตามข้อกำหนดเฉพาะสำหรับอะลูมิเนียมอัลลอยด์โดยเฉพาะและการใช้งานที่ต้องการ ไม่ว่าจะสำหรับการใช้งานที่มีความแข็งแรงสูง/น้ำหนักเบา หรือข้อกำหนดด้านประสิทธิภาพอื่นๆ

การวิเคราะห์องค์ประกอบทางเคมี

วิธีการทางสเปกโทรสโกปียืนยันว่าองค์ประกอบของโลหะผสมตรงตามข้อกำหนด เนื่องจากองค์ประกอบโลหะผสมจำนวนเล็กน้อยส่งผลต่อคุณสมบัติของอะลูมิเนียมอย่างมีนัยสำคัญ อัตราส่วนที่ไม่เหมาะสมของซิลิคอน ทองแดง แมกนีเซียม หรือสารเติมแต่งอื่นๆ อาจทำให้มีความแข็งแรงไม่เพียงพอ ทนต่อการกัดกร่อนได้ไม่ดี หรือมีปัญหาในการหล่อ การวิเคราะห์ทางเคมียังตรวจจับสิ่งเจือปนที่ไม่ต้องการซึ่งอาจทำให้ประสิทธิภาพลดลง

การประเมินความต้านทานการกัดกร่อน

การทดสอบจะประเมินประสิทธิภาพของชั้นป้องกันอะลูมิเนียมออกไซด์ผ่านการพ่นเกลือสเปรย์หรือวิธีการกัดกร่อนแบบเร่งอื่นๆ ฟิล์มพาสซีฟควรสร้างใหม่เองตามธรรมชาติเมื่อได้รับความเสียหายเพื่อรักษาการปกป้อง การหล่อที่มีไว้สำหรับสภาพแวดล้อมที่รุนแรงจำเป็นต้องได้รับการทดสอบการกัดกร่อนอย่างละเอียดเพื่อให้มั่นใจถึงความทนทานในระยะยาว แม้ว่าพื้นผิวจะไม่สมบูรณ์หรือมีการเปลี่ยนแปลงทางโครงสร้างจุลภาคก็ตาม

การตรวจสอบการแทรกซึมของสีย้อม

วิธีการตรวจจับรอยแตกร้าวที่พื้นผิวนี้ใช้สีย้อมหรือสีย้อมฟลูออเรสเซนต์ที่ซึมเข้าสู่ความไม่ต่อเนื่อง หลังจากทำความสะอาดและใช้สารแทรกซึม ผู้ตรวจสอบจะขจัดสีย้อมส่วนเกินออก และใช้ดีเวลลอปเปอร์เพื่อดึงสารแทรกซึมที่ติดอยู่ออกมา โดยเน้นที่ข้อบกพร่องที่พื้นผิวแตกหัก เทคนิคนี้สามารถค้นหารอยแตกเล็กๆ น้อยๆ ความพรุน หรือตำหนิบนพื้นผิวอื่นๆ ที่อาจหลุดรอดจากการตรวจสอบด้วยตาเปล่าได้อย่างมีประสิทธิภาพ

การทดสอบอัลตราโซนิก

คลื่นเสียงความถี่สูงตรวจจับข้อบกพร่องภายในโดยการวิเคราะห์สัญญาณที่สะท้อน การเปลี่ยนแปลงความหนาแน่นของวัสดุหรือการมีอยู่ของช่องว่างจะเปลี่ยนแปลงการแพร่กระจายของคลื่น ทำให้เกิดรูปแบบที่สามารถระบุตัวตนได้ วิธีการอัลตราโซนิกสามารถวัดความหนาของผนังและระบุข้อบกพร่องใต้พื้นผิวได้โดยไม่สร้างความเสียหายให้กับการหล่อ แม้ว่าการเตรียมพื้นผิวและการใช้ข้อต่อจะส่งผลต่อความแม่นยำก็ตาม

ขั้นตอนการทดสอบการรั่ว

สำหรับการใช้งานที่ไวต่อแรงกด วิธีการทดสอบการรั่วต่างๆ จะตรวจสอบความสมบูรณ์ของการหล่อ เทคนิคมีตั้งแต่การทดสอบฟองอากาศใต้น้ำแบบง่ายๆ ไปจนถึงการตรวจจับการรั่วไหลของฮีเลียมแมสสเปกโตรมิเตอร์ที่ซับซ้อน วิธีการที่เหมาะสมขึ้นอยู่กับความไวที่ต้องการ โดยการวัดเชิงปริมาณเป็นไปได้สำหรับส่วนประกอบที่สำคัญ ซึ่งแม้แต่การรั่วไหลเล็กน้อยก็อาจทำให้เกิดความล้มเหลวได้

การประเมินการทดลองใช้เครื่องจักร

ตัวอย่างการดำเนินการทดสอบความสามารถในการหล่อของการหล่อและเปิดเผยปัญหาที่อาจเกิดขึ้นก่อนการผลิตเต็มรูปแบบ ปัญหาต่างๆ เช่น เครื่องมือสึกหรอมากเกินไป ผิวสำเร็จไม่ดี หรือการเกิดเศษที่ไม่คาดคิด อาจบ่งบอกถึงความผิดปกติทางโครงสร้างระดับจุลภาค การตัดเฉือนที่ประสบความสำเร็จเป็นการยืนยันความสามารถในการขึ้นรูปของวัสดุ และช่วยสร้างพารามิเตอร์การตัดที่เหมาะสมที่สุดสำหรับกระบวนการผลิต

การตรวจสอบการควบคุมกระบวนการทางสถิติ

การติดตามคุณภาพอย่างต่อเนื่องด้วยวิธี SPC จะระบุแนวโน้มในลักษณะการหล่อ แผนภูมิควบคุมสำหรับขนาดที่สำคัญ ระดับความพรุน หรือคุณสมบัติทางกล ช่วยตรวจจับการเคลื่อนตัวของกระบวนการก่อนที่จะสร้างชิ้นส่วนที่สามารถปฏิเสธได้ การรวบรวมข้อมูลที่สม่ำเสมอช่วยให้สามารถดำเนินการแก้ไขได้ตั้งแต่เนิ่นๆ และแสดงให้เห็นถึงความสามารถของกระบวนการในระยะยาว

การทดสอบการตรวจสอบความถูกต้องเฉพาะของลูกค้า

การยืนยันคุณภาพขั้นสุดท้ายมักจะเกี่ยวข้องกับการทดสอบเฉพาะการใช้งานที่จำลองเงื่อนไขการบริการจริง สิ่งเหล่านี้อาจรวมถึงการหมุนเวียนด้วยแรงดัน การเปลี่ยนแปลงอุณหภูมิอย่างฉับพลัน ความต้านทานการสั่นสะเทือน หรือการตรวจสอบประสิทธิภาพอื่นๆ ที่ปรับให้เหมาะกับการใช้งานขั้นสุดท้ายของการหล่อ การทดสอบดังกล่าวให้การประเมินโดยตรงที่สุดว่าการหล่อจะดำเนินการตามที่ต้องการในสภาพแวดล้อมที่ต้องการหรือไม่

คุณสนใจผลิตภัณฑ์ของเราหรือไม่

ทิ้งชื่อและที่อยู่อีเมลของคุณเพื่อรับราคาและรายละเอียดของเราทันที