วิธีการตรวจจับข้อบกพร่องภายในในชิ้นส่วนรถยนต์อัลลอยอลูมิเนียมตายการหล่อ?

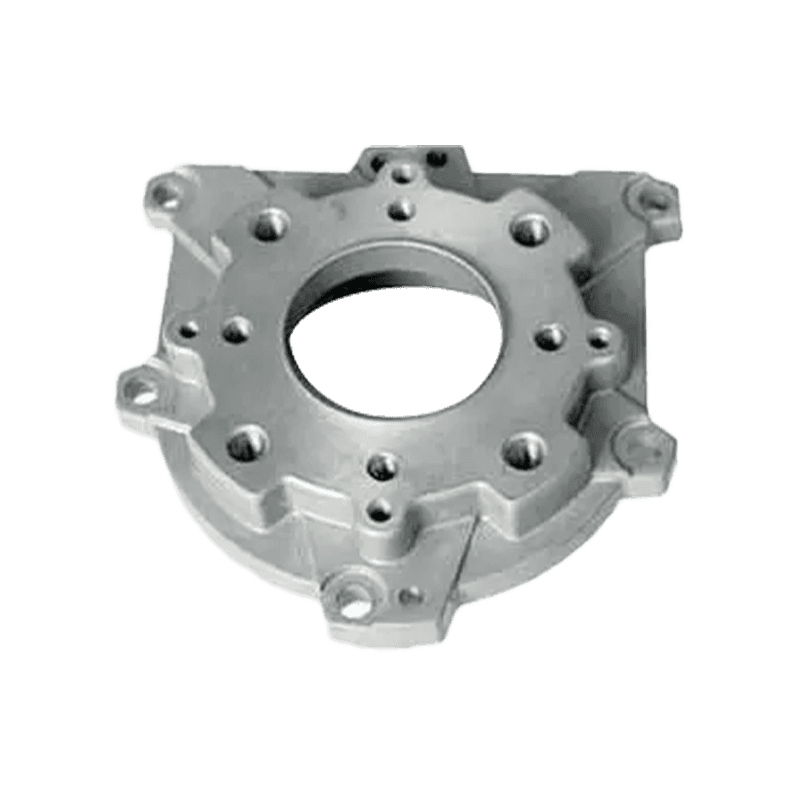

13-05-2025 ในกระบวนการผลิตของ ชิ้นส่วนยานยนต์อลูมิเนียมอัลลอยด์ตาย การตรวจจับข้อบกพร่องภายในเป็นลิงค์ควบคุมคุณภาพที่สำคัญ ข้อบกพร่องเหล่านี้มักจะส่งผลโดยตรงต่อคุณสมบัติเชิงกลประสิทธิภาพการปิดผนึกและความน่าเชื่อถือในระยะยาวของชิ้นส่วนดังนั้นพวกเขาจะต้องระบุและควบคุมโดยวิธีการทางวิทยาศาสตร์

การหล่อแบบอลูมิเนียมอัลลอยด์มีแนวโน้มที่จะมีข้อบกพร่องภายในเช่นรูขุมขนการหดตัวการรวมรอยแตก ฯลฯ ในระหว่างกระบวนการผลิต ปัญหาเหล่านี้ส่วนใหญ่เกิดจากปัจจัยต่าง ๆ เช่นการถลุงโลหะผสมการออกแบบแม่พิมพ์และการควบคุมพารามิเตอร์การหล่อแบบตายที่ไม่เหมาะสม พวกเขาไม่สามารถระบุได้โดยตรงด้วยตาเปล่าดังนั้นจึงจำเป็นต้องมีวิธีการตรวจจับพิเศษ

หนึ่งในวิธีการที่ใช้กันทั่วไปในการตรวจจับจริงคือการตรวจจับข้อบกพร่องด้านการถ่ายภาพรังสี วิธีนี้ใช้รังสีพลังงานสูงเพื่อเจาะการหล่อแบบตายและภาพโครงสร้างภายใน เนื่องจากความสามารถในการดูดซับที่แตกต่างกันของความหนาแน่นของวัสดุที่แตกต่างกันสำหรับรังสีจึงมีข้อบกพร่องภายในเช่นรูและรอยแตกในการถ่ายภาพ วิธีนี้เหมาะสำหรับชิ้นส่วนสำคัญที่มีรูปร่างที่ซับซ้อนและโครงสร้างภายในที่สมบูรณ์เช่นตัวเรือนเครื่องยนต์ที่อยู่อาศัยกล่องเกียร์ ฯลฯ ผ่านการตรวจจับรังสีไม่เพียง แต่ประเภทขนาดและการกระจายของข้อบกพร่องจะสามารถสังเกตได้อย่างชัดเจน แต่ยังสามารถวิเคราะห์สาเหตุของพวกเขาเพื่อให้พื้นฐานสำหรับการปรับกระบวนการที่ตามมา

วิธีการตรวจจับที่พบบ่อยอีกวิธีหนึ่งคือการทดสอบอัลตราโซนิก วิธีนี้ตรวจพบความผิดปกติภายในตามลักษณะการแพร่กระจายของคลื่นเสียงในวัสดุ เมื่อคลื่นเสียงพบหลุมหรือการรวมการสะท้อนหรือการกระเจิงจะเกิดขึ้น โดยการตรวจจับการเปลี่ยนแปลงของสัญญาณส่งคืนสามารถกำหนดได้ว่ามีข้อบกพร่องภายในส่วนหรือไม่ การทดสอบอัลตราโซนิกเหมาะอย่างยิ่งสำหรับการเปิดตัวอลูมิเนียมอัลลอยด์ที่มีความต้องการสูงสำหรับความหนาแน่นและความแข็งแรงและมีข้อดีของการไม่ทำลายปลอดภัยและมีประสิทธิภาพ อย่างไรก็ตามสำหรับชิ้นส่วนที่มีรูปร่างที่ซับซ้อนหรือพื้นผิวที่ผิดปกติการรบกวนของสัญญาณมีขนาดใหญ่และต้องใช้ตัวดำเนินการที่มีประสบการณ์เพื่อกำหนดความหมายที่แท้จริงของการเปลี่ยนแปลงสัญญาณ

สำหรับการเปิดการตายที่มีข้อกำหนดพิเศษสำหรับการปิดผนึกสามารถใช้การทดสอบความหนาแน่นของอากาศได้ วิธีนี้ทางอ้อมจะกำหนดว่ามีรูขุมขนหรือรอยแตกที่เชื่อมต่อภายในโดยผ่านแรงดันของก๊าซบางส่วนในส่วนและตรวจพบว่ามันรั่วไหลหรือไม่ วิธีนี้มักใช้ในการตรวจจับส่วนประกอบน้ำมันก๊าซหรือวงจรน้ำในรถยนต์เพื่อให้แน่ใจว่าพวกเขาจะไม่ทำงานผิดปกติเนื่องจากการรั่วไหลในระหว่างการทำงาน

เทคโนโลยีเอกซ์เรย์คอมพิวเตอร์ในอุตสาหกรรมยังค่อยๆนำไปใช้กับการตรวจจับการเปิดการตายระดับสูง วิธีนี้สามารถสร้างการหล่อแบบตายในสามมิติและแสดงโครงสร้างภายในอย่างสังหรณ์ใจ เหมาะสำหรับขั้นตอนการวิจัยและพัฒนาหรือการประเมินตัวอย่างที่มีความต้องการคุณภาพสูง แม้ว่าค่าใช้จ่ายจะสูง แต่ความชัดเจนในการถ่ายภาพและความลึกของการวิเคราะห์ก็ให้พื้นที่กว้างขึ้นสำหรับการระบุข้อบกพร่อง

นอกเหนือจากวิธีการตรวจจับทั่วไปข้างต้นการวิเคราะห์โลหะและการสังเกตชิ้นบางครั้งยังรวมกันเพื่อการตรวจสอบเพิ่มเติม โดยการวิเคราะห์โครงสร้างจุลภาคของโลหะผสมอลูมิเนียมเราสามารถมีความเข้าใจที่ลึกซึ้งยิ่งขึ้นเกี่ยวกับกลไกการก่อตัวของข้อบกพร่องและการเปลี่ยนแปลงของโครงสร้างโลหะเพื่อเพิ่มประสิทธิภาพสภาพกระบวนการที่แหล่งที่มา

คุณสนใจผลิตภัณฑ์ของเราหรือไม่

ทิ้งชื่อและที่อยู่อีเมลของคุณเพื่อรับราคาและรายละเอียดของเราทันที