ความต้านทานการกัดกร่อนของชิ้นส่วนยานยนต์โลหะผสมอะลูมิเนียมหล่อขึ้นรูปเพียงพอในสภาพแวดล้อมการใช้งานยานยนต์หรือไม่?

03-09-2025 รู้เบื้องต้นเกี่ยวกับชิ้นส่วนยานยนต์โลหะผสมอลูมิเนียมหล่อ

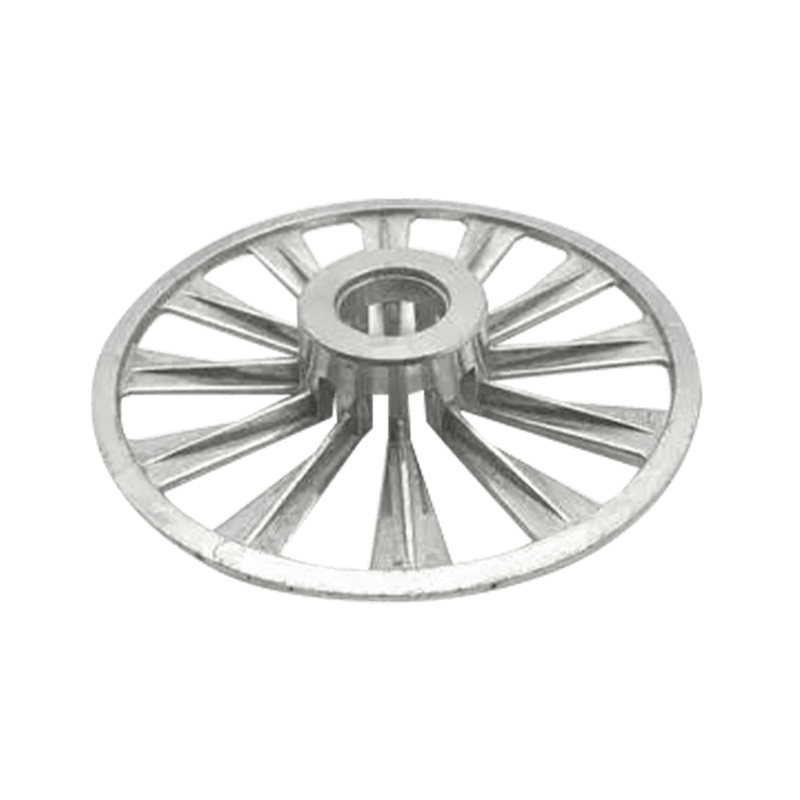

ชิ้นส่วนยานยนต์โลหะผสมอลูมิเนียมหล่อ มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์เนื่องจากมีน้ำหนักเบา มีความยืดหยุ่นในการออกแบบ และสามารถสร้างรูปทรงที่ซับซ้อนได้ ชิ้นส่วนเหล่านี้ใช้ในส่วนประกอบของเครื่องยนต์ กล่องเกียร์ ชิ้นส่วนแชสซี และโครงสร้างตัวถัง คุณสมบัติที่สำคัญประการหนึ่งที่ส่งผลต่อประสิทธิภาพการทำงานในระยะยาวคือความต้านทานการกัดกร่อน โดยเฉพาะอย่างยิ่งเมื่อชิ้นส่วนยานยนต์ต้องเผชิญกับสภาพแวดล้อมที่แตกต่างกัน รวมถึงความชื้น เกลือบนถนน การเปลี่ยนแปลงของอุณหภูมิ และการปนเปื้อนทางเคมี การประเมินว่าโลหะผสมอะลูมิเนียมหล่อขึ้นรูปให้ความต้านทานการกัดกร่อนที่เพียงพอในสภาพแวดล้อมการใช้งานยานยนต์หรือไม่นั้น จำเป็นต้องอาศัยความเข้าใจโดยละเอียดเกี่ยวกับคุณสมบัติของวัสดุ กระบวนการผลิต และมาตรการป้องกัน

องค์ประกอบของวัสดุและความต้านทานการกัดกร่อน

อลูมิเนียมอัลลอยด์ที่ใช้ในการหล่อโลหะมักประกอบด้วยซิลิคอน แมกนีเซียม ทองแดง หรือองค์ประกอบโลหะผสมอื่นๆ เพื่อปรับปรุงความแข็งแรงและความสามารถในการหล่อ โดยเฉพาะอย่างยิ่งซิลิคอนช่วยเพิ่มความลื่นไหลและลดการหดตัวระหว่างการหล่อ แต่ยังส่งผลต่อพฤติกรรมการกัดกร่อนด้วย แมกนีเซียมสามารถปรับปรุงคุณสมบัติทางกลได้ แต่อาจทำให้โลหะผสมไวต่อการกัดกร่อนบางรูปแบบมากขึ้นหากไม่ได้รับการรักษาอย่างเหมาะสม ปริมาณทองแดงสามารถเพิ่มความแข็งแรงแต่อาจลดความต้านทานการกัดกร่อนได้ ความสมดุลขององค์ประกอบเหล่านี้เมื่อรวมกับการบำบัดความร้อนที่เหมาะสมจะส่งผลต่อความสามารถของอะลูมิเนียมอัลลอยด์ในการต้านทานการเกิดออกซิเดชันและการเสื่อมสภาพในสภาพของยานยนต์

| ประเภทโลหะผสม | องค์ประกอบทั่วไป | พฤติกรรมการกัดกร่อน | การใช้ยานยนต์ทั่วไป |

|---|---|---|---|

| อัล-ซี | อลูมิเนียม, ซิลิคอน | ความต้านทานปานกลาง อาจสร้างชั้นออกไซด์ป้องกัน | ฝาครอบเครื่องยนต์, ตัวเรือน |

| อัล-ซี-Mg | อลูมิเนียม, ซิลิคอน, Magnesium | ปรับปรุงความต้านทานการกัดกร่อนหลังการอบชุบด้วยความร้อน | ส่วนประกอบแชสซีและระบบกันสะเทือน |

| อัล-คู | อลูมิเนียมทองแดง | ลดความต้านทานการกัดกร่อนในสภาพแวดล้อมที่ชื้น | ส่วนประกอบโครงสร้างที่ต้องการความแข็งแรงสูง |

| อัล-ซี-Cu-Mg | อลูมิเนียม, ซิลิคอน, Copper, Magnesium | คุณสมบัติทางกลที่สมดุลพร้อมการควบคุมการกัดกร่อน | เรือนเกียร์, ชิ้นส่วนเครื่องยนต์ |

ปัจจัยที่มีผลต่อการกัดกร่อนในสภาพแวดล้อมของยานยนต์

สภาพแวดล้อมของยานยนต์ทำให้เกิดความท้าทายหลายประการสำหรับวัสดุ รวมถึงการสัมผัสกับเกลือของถนน ความชื้น และมลภาวะในบรรยากาศ เกลือจากถนนในฤดูหนาวช่วยเร่งการกัดกร่อนของรูพรุน โดยเฉพาะในบริเวณที่น้ำสามารถสะสมได้ ความผันผวนของอุณหภูมิทำให้เกิดการขยายตัวและการหดตัว ซึ่งอาจทำให้เกิดการแตกร้าวขนาดเล็กในชั้นออกไซด์ป้องกัน นอกจากนี้ สารเคมีปนเปื้อน เช่น กรดหรือสารทำความสะอาด อาจทำปฏิกิริยากับพื้นผิวอะลูมิเนียมได้ การออกแบบและตำแหน่งเฉพาะของส่วนประกอบแบบหล่อยังส่งผลต่อความเสี่ยงต่อการกัดกร่อน พื้นที่ที่มีรอยแยก ผนังบาง หรือรอยต่อมีแนวโน้มที่จะเกิดการกัดกร่อนเฉพาะที่

กลไกการป้องกันของอะลูมิเนียมหล่อขึ้นรูป

อลูมิเนียมอัลลอยด์หล่อขึ้นรูปจะเกิดชั้นออกไซด์ที่เกิดขึ้นตามธรรมชาติบนพื้นผิวเมื่อสัมผัสกับอากาศ ชั้นนี้สามารถทำหน้าที่เป็นเกราะป้องกันการเกิดออกซิเดชันและการกัดกร่อนเพิ่มเติมได้ อย่างไรก็ตาม ประสิทธิผลของชั้นออกไซด์ตามธรรมชาตินี้ขึ้นอยู่กับองค์ประกอบของโลหะผสมและสภาพแวดล้อม ในการใช้งานด้านยานยนต์ มักใช้มาตรการป้องกันเพิ่มเติม เช่น อโนไดซ์ การเคลือบแปลงสารเคมี และการเคลือบสีฝุ่น อโนไดซ์จะทำให้ชั้นออกไซด์หนาขึ้น และช่วยเพิ่มความต้านทานต่อการเกิดรูพรุน ในขณะที่การเคลือบด้วยการเปลี่ยนสารเคมี เช่น การบำบัดด้วยโครเมต ช่วยเพิ่มการยึดเกาะของสีและการเคลือบเพิ่มเติม การรักษาพื้นผิวเหล่านี้มีความสำคัญอย่างยิ่งในส่วนประกอบที่ต้องสัมผัสกับน้ำและเกลือโดยตรง

| ประเภทการป้องกัน | กลไก | ตัวอย่างการใช้งาน | ประสิทธิผล |

|---|---|---|---|

| ชั้นออกไซด์ธรรมชาติ | ก่อตัวขึ้นเองในอากาศ | พื้นผิวอลูมิเนียมทั้งหมด | ปานกลางในสภาพแห้ง |

| อโนไดซ์ | การทำให้ออกไซด์ของเคมีไฟฟ้าหนาขึ้น | ฝาครอบเครื่องยนต์, อุปกรณ์ตกแต่ง | ลดการเกิดหลุม เพิ่มความทนทาน |

| การเคลือบแปลงสารเคมี | ชั้นป้องกันบาง ๆ โดยใช้สารเคมีบำบัด | ส่วนประกอบแชสซี | เพิ่มความทนทานต่อการกัดกร่อนและการยึดเกาะของสี |

| เคลือบผง | เคลือบสีเหมือนเคลือบบนพื้นผิว | อุปกรณ์ตกแต่งภายนอก, ตัวเรือน | ป้องกันความชื้นและการสึกหรอทางกล |

อิทธิพลของกระบวนการหล่อโลหะต่อความต้านทานการกัดกร่อน

กระบวนการหล่อขึ้นรูปอาจส่งผลต่อความต้านทานการกัดกร่อนได้ ปัจจัยต่างๆ เช่น อุณหภูมิการหล่อ การออกแบบแม่พิมพ์ และอัตราการเย็นตัวจะกำหนดโครงสร้างจุลภาคของโลหะผสม การระบายความร้อนอย่างรวดเร็วระหว่างการหล่อแบบตายตัวอาจส่งผลให้มีโครงสร้างจุลภาคที่ละเอียดซึ่งสามารถปรับปรุงความแข็งแรงเชิงกลได้ แต่ยังอาจสร้างบริเวณที่มีศักยภาพทางเคมีไฟฟ้าที่แตกต่างกัน ซึ่งเพิ่มความเสี่ยงต่อการกัดกร่อนเฉพาะที่ ความพรุนซึ่งเป็นคุณสมบัติทั่วไปในส่วนประกอบแบบหล่อสามารถปล่อยให้น้ำหรือสารเคมีซึมเข้าไปภายใน ทำให้เกิดการกัดกร่อนจากภายในชิ้นส่วน ดังนั้นการควบคุมพารามิเตอร์การหล่อขึ้นรูปอย่างระมัดระวัง รวมถึงความเร็วในการเติมแม่พิมพ์และการควบคุมอุณหภูมิ จึงเป็นสิ่งสำคัญในการลดความพรุนให้เหลือน้อยที่สุดและเพิ่มความต้านทานการกัดกร่อน

การทดสอบและมาตรฐานด้านสิ่งแวดล้อม

ผู้ผลิตยานยนต์ทำการทดสอบอย่างกว้างขวางเพื่อประเมินความต้านทานการกัดกร่อนของชิ้นส่วนอะลูมิเนียมหล่อขึ้นรูป การทดสอบทั่วไปประกอบด้วยการทดสอบสเปรย์เกลือ (หมอก) การทดสอบการกัดกร่อนแบบวงจร และการสัมผัสกับวงจรความชื้นและอุณหภูมิ การทดสอบสเปรย์เกลือจะจำลองการสัมผัสเกลือบนถนน และประเมินการเริ่มเป็นหลุมหรือการเสื่อมสภาพของพื้นผิว การทดสอบการกัดกร่อนแบบวงจรจะจำลองความชื้นและอุณหภูมิที่ผันผวนให้ใกล้เคียงกับสภาวะจริงมากขึ้น มาตรฐานยานยนต์ เช่น ASTM B117 สำหรับการทดสอบสเปรย์เกลือและ ISO 9227 ทำหน้าที่เป็นเกณฑ์มาตรฐานสำหรับการประเมินประสิทธิภาพ ผลลัพธ์จากการทดสอบเหล่านี้ช่วยให้ผู้ผลิตระบุจุดอ่อนที่อาจเกิดขึ้นและระบุความจำเป็นในการปรับปรุงพื้นผิวเพิ่มเติม

คุณสนใจผลิตภัณฑ์ของเราหรือไม่

ทิ้งชื่อและที่อยู่อีเมลของคุณเพื่อรับราคาและรายละเอียดของเราทันที